پروژه های کوچک و بزرگ ما شامل موارد ساخت، تامین، تجهیز، تعمیر و ...

برای تامین مواد، تجهیز کارخانه ها، تعمیر ماشین آلات و اتوماسیون فرآیندهای نفتی، اتوماسیون خط تولید، ایجاد تجهیزات اندازه گیری و پایش فرآیند، ساخت قطعات یدکی ماشین آلات قدیمی و خاص

شاتبلاست تونلی :

این شرکت مفتخر است که با بهره گیری از دانش مهندسی و تجربه ساخت ماشین آلات با روشهای مختلف تولید، توانسته است دستگاههای شاتبلاست و سند بلاست را در ظرفیت ها و ابعاد خاص طراحی و تولید نماید. دستگاه شات بلاست تونلی ساخته شده توسط این شرکت جهت تمیزکاری (بلاست) ستونها و تیرهای فولادی صنعت ساختمان و به صورت سفارشی طراحی و ساخته شده است. ابعاد دهانه ورودی این دستگاه شاتبلاست تونلی (3مترx3متر) و طول کانوایر غلتکی که در دوطرف (ورودی و خروجی) این دستگاه شاتبلاست تونلی قرار دارد 20 متر با عرض 350 سانتی متراست. از دیگر کاربردهای این دستگاه می توان به امکان استفاده به عنوان شاتبلاست ورق و یا حتی شاتبلاست قطعات کوچکتر اشاره کرد که البته برای شاتبلاست قطعات کوچک و شات بلاست ورق، باید از استندهایی برای نگهداری ورقها و قطعات کوچک برای حرکت روی کانوایراستفاده کرد. این دستگاه شاتبلاست غول پیکر در مجموع از 18 توربین T400 ، 6 عدد اسکرو کانوایر افقی، 2 عدد الواتور 18 متری جهت انجام ماموریت خود بهره میگیرد. ابعاد این دستگاه شاتبلاست تونلی به طور کلی L=60 , W=8 , H=18 متر می باشد.

اُورهال و راه اندازی دستگاههای قدیمی:

با توجه به شرایط اقتصادی، بسیار اتفاق می افتد که یک صنعتگر مستقیما و یا از طریق وارد کنندگان تجهیزات صنعتی، یک دستگاه را به صورت دست دوم خریداری و به کشور وارد کند. در بسیاری موارد ممکن است که این دستگاه فاقد مستندات فنی بوده و شرکت سازنده و یا وارد کننده هم عملیات مونتاژ و نصب آن را در کاخانۀ مقصد انجام ندهد. در چنین شرایطی با ما تماس بگیرید تااز امکان، هزینۀ مونتاژ ، اووِرهال و نصب دستگاه مورد نظر مطلع شوید.

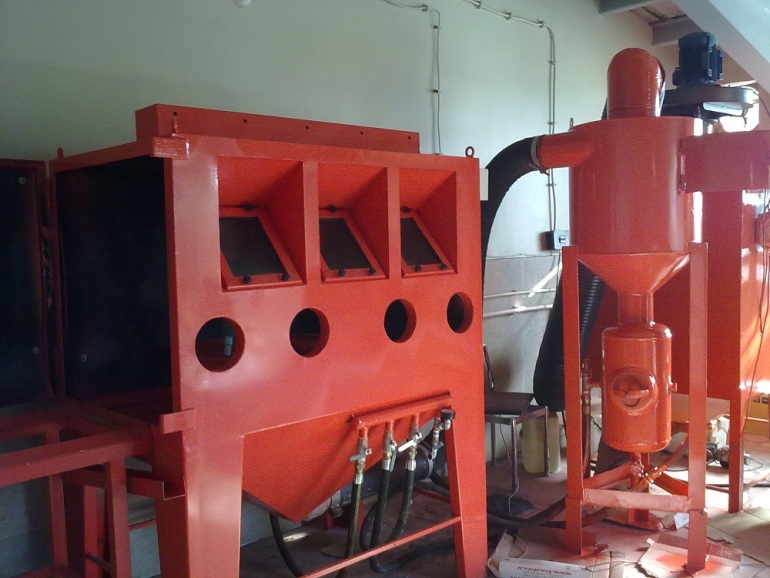

سند بلاست کابینی (کابینتی) :

قطعات بسیاری در صنایع گوناگون نیاز به سند بلاست دارند. از این موارد می توان به سند بلاست شیشه، سندبلاست پوشاک (سنگ شور و زاپ)، سند بلاست وایر، پوشش برداری و پوشش دهی مجدد قطعات صنایع هوایی و... اشاره کرد. با توجه به سختی ماده ای که قرار است سند بلاست شود و ماده ساینده مورد استفاده و همچنین سرعت سند بلاست که مورد انتظار است، می توان از دو روش سند بلاست فشاری و سند بلاست مکشی استفاده کرد. همچنین با توجه به ماهیت ماده ای که مورد سند بلاست قرار میگیرد، فرآیند می تواند بین حالت آلاینده (گرد و خاک متوسط) و بسیار آلاینده (گرد و خاک به همراه ذرات فلز و مواد سایندۀ مستهلک شده با حجم زیاد) طبقه بنده شود که این موضوع، انجام فرآیند سندبلاست را در محیط های داخل کارخانه و در کنار سایر فرآیندها غیر ممکن یا حداقل بسیار آزار دهده میکند. برای جلوگیری از این وضعیت می توان فرآیند سند بلاست را در میحط های محصور با سیستم غبارگیر (داست کالکتور) انجام داد که در مقیاسهای بزرگ به آن " بلاست روم" و در مقیاسهای کوچک تر به آن " سند بلاست کابینتی " یا " سند بلاست کابینی " می گویند. در سند بلاستهای کابینتی با توجه به ابعاد قطعه کار یک کابین ساخته می شود که قسمتهای ورود دست کارگر و پنجرۀ دید ، با توجه به استانداردهای ارگونومیک طراحی می شود و در صورت وزن زیاد قطعه کار از واگنهای کوچک جهت انتقال قطعه کار به داخل و خارج کابین از آن استفاده می شود. فضای داخل کابین به صورت دائم و با نرخ ثابتی تهویه می شود و پس از فیلتر شدن در غبار گیر به فضای بیرون تخلیه می شود. برای سیستم پاشش مواد ساینده می توان از هردو سیستم فشاری و مکشی برای هر مدل از کابین استفاده کرد ولی نرخ بلاستینگ سیستم فشاری همواره بیشتر است.

رول فرم

برای شکل دهی لبه های دوسر و بدنۀ لوله های جدار نازک با قطر بیشتر از 100 میلیمتر می توان از این دستگاه استفاده کرد. شکل دهی می تواند به صورت برگرداندن لبه لوله به بیرون و یا کم کردن قطر دو سر لوله های جدار نازک باشد و یا به صورت ایجاد یک برجستگی یا تورفتگی در بدنه این لوله ها باشد که همگی به صورت رول فرم انجام می شود. شیوه کارکرد رولفرم این دستگاه به صورت عمودی بوده و فضای کمتری نسبت به دستگاه های رولفرم مشابه اشغال میکند. به غیر از الکتروگیربکس که قطعه کار را به صورت عمودی به دوران درمی آورد، باقی فرآیند فرم دهی در این دستگاه با استفاده از 4 جک هیدرولیک انجام می شود توسط پاورپک داخلی دستگاه تغذیه می شوند. کل فرآیند رول فرم در این دستگاه به صورت نیمه اتوماتیک انجام می شود.

برای شکل دهی لبه های دوسر و بدنۀ لوله های جدار نازک با قطر بیشتر از 100 میلیمتر می توان از این دستگاه استفاده کرد. شکل دهی می تواند به صورت برگرداندن لبه لوله به بیرون و یا کم کردن قطر دو سر لوله های جدار نازک باشد و یا به صورت ایجاد یک برجستگی یا تورفتگی در بدنه این لوله ها باشد که همگی به صورت رول فرم انجام می شود. شیوه کارکرد رولفرم این دستگاه به صورت عمودی بوده و فضای کمتری نسبت به دستگاه های رولفرم مشابه اشغال میکند. به غیر از الکتروگیربکس که قطعه کار را به صورت عمودی به دوران درمی آورد، باقی فرآیند فرم دهی در این دستگاه با استفاده از 4 جک هیدرولیک انجام می شود توسط پاورپک داخلی دستگاه تغذیه می شوند. کل فرآیند رول فرم در این دستگاه به صورت نیمه اتوماتیک انجام می شود.

پرس هیدرولیک 150 تن

پرس هیدرولیک تولید شده توسط این شرکت با تناژ 150 تن و ابعاد میز 2000x1250 میلیمتر و کورس 700 میلیمتر میباشد. با توجه به امکانات موجود در ساختار سیستمهای هیدرولیک و با استفاده از خطکش دیجیتال و پی ال سی (PLC)، سرعت سقوط فک متحرک این پرس در دو مرحله به صورت سرعت سقوط آزاد و سرعت پیشروی زیر فشار از 70 mm/s تا 1 mm/s قابل تنظیم است که البته با استفاده از امکانات یاد شده می توان این سرعت را به استپ های بیشتر تقسیم کرد. از مزایای پرسهای هیدرولیک در مقایسه با پرسهای ضربه ای هم رده، امکان کنترل سرعت و تناژ آنها است همچنین به دلیل سرعت قابل کنترل و کاهش در پرس های هیدرولیک می توان قطعات آزمایشی را با اطمینان و امنیت بیشتری تولید و در فرآیند فرم دهی فلزات نرم و یا ترموپلاستیک، فرآیند را در حین پایین آمدن فک پرس، تحت پایش داشت و با استفاده از امکانات کنترلی موجود می توان حتی در موارد اضطراری فرآیند پرس را متوقف نمود و مجدد ادامه داد. با نصب المنت هایی با ظرفیت مناسب در قالب، می توان از این پرس به عنوان پرس لاستیک ، پرس لنت ترمز و پرس فرمینگ قطعات پلاستیکی استفاده نمود.

پرس هیدرولیک تولید شده توسط این شرکت با تناژ 150 تن و ابعاد میز 2000x1250 میلیمتر و کورس 700 میلیمتر میباشد. با توجه به امکانات موجود در ساختار سیستمهای هیدرولیک و با استفاده از خطکش دیجیتال و پی ال سی (PLC)، سرعت سقوط فک متحرک این پرس در دو مرحله به صورت سرعت سقوط آزاد و سرعت پیشروی زیر فشار از 70 mm/s تا 1 mm/s قابل تنظیم است که البته با استفاده از امکانات یاد شده می توان این سرعت را به استپ های بیشتر تقسیم کرد. از مزایای پرسهای هیدرولیک در مقایسه با پرسهای ضربه ای هم رده، امکان کنترل سرعت و تناژ آنها است همچنین به دلیل سرعت قابل کنترل و کاهش در پرس های هیدرولیک می توان قطعات آزمایشی را با اطمینان و امنیت بیشتری تولید و در فرآیند فرم دهی فلزات نرم و یا ترموپلاستیک، فرآیند را در حین پایین آمدن فک پرس، تحت پایش داشت و با استفاده از امکانات کنترلی موجود می توان حتی در موارد اضطراری فرآیند پرس را متوقف نمود و مجدد ادامه داد. با نصب المنت هایی با ظرفیت مناسب در قالب، می توان از این پرس به عنوان پرس لاستیک ، پرس لنت ترمز و پرس فرمینگ قطعات پلاستیکی استفاده نمود.

اتوماسیون و کنترل فرآیند پالایشگاهی

تیم مهندسی شرکت ما به دلیل چند تخصصی بودن (CFT) توانایی مدیریت فرآیند های مختلف تولید را دارد و با استفاده از روشهای نوین اتوماسیون وکنترل، می تواند تقریبا هر فرآیندی را با مقداری تغییرات از حالت دستی به اتوماتیک تغییر دهد. خصوصاً در کنترل فرآیندهای شیمیایی و پالایشگاهی، کنترل اتوماتیک فرآیند بسیار دارای اهمیت است چراکه سرعت واکنش سیستم به تغییرات فشار، دما، سرعت تغذیه یا تخلیه میتواند کیفیت محصول یا حتی ماهیت آن را به شدت تحت تاثیر بگذارد. ناگفته پیداست که در چنین فرآیندهایی، ایمنی کل فرآیند چقدر میتواند از دستی یا اتوماتیک بودن سیستم کنترل تاثیر بگیرد و خطرات آتش سوزی و خطای انسانی را تا نزدیک به صفر کاهش دهد. در اتوماسیون سیستم های موجود که در حال حاضر به صورت دستی کنترل می شوند، در برخی موارد لازم است تا سرعت بعضی الکتروموتور ها با اینورتر کنترل شوند و یا بعضی از شیرهای فرآیندی تعویض شده و از حالت on/off به حالت " تدریجی" تغییر پیدا کنند. هچنین لازم است تا در نقاط مختلف خطوط لوله های فرآیند یا خطوط هیدرولیک، ترانسمیتر فشار نصب شود و یا بر روی برخی از الکتروموتورها یا سایر اجزای گردنده، اینکودر قرار بگیرد تا سرعت واقعی دوران آنها تحت پایش PLC باشد. ما تجربۀ کنترل فرآیند، مشاوره و اجرای اتوماسیون دستگاههای قدیمی مختلف، دیگهای بخار، سیستمهای اطفاء حریق متوسط و بزرگ، راه اندازی و کنترل ژنراتورهای برق بزرگ و فرآیندهای پالایشگاههای کوچک را داریم، می توانید برای اتوماسیون هر سیستمی با ما تماس بگیرید.

پرس 10 تن CNC جهت مونتاژ

این پرس تماما هیدرولیک بوده و با تناژ 10 tonجهت مونتاژ محصولات مختلفی که نیاز به فرآیند مونتاژ تحت فشار و چند مرحله ای دارند می تواند استفاده شود. این پرس دارای 6 جک با تناژهای مختلف است که بیشترین آنها 10 تن می باشد و سرعت آن از طریق یک شیر پروپرشنال قابل کنترل است. با توجه به قابلیت مونتاژ و تولید 10 محصول مختلف با ابعاد و تناژهای مورد نیاز متفاوت، اوپراتور می تواند اطلاعات، ابعاد، تناژ و سرعت ها را از طریق HMI دستگاه وارد و ذخیر نماید و سپس در زمان مورد نیاز تنها محصول ذخیره شده را انتخاب نماید. این پرس CNC، با توجه به اینکه 6 جک هیدرولیک، 3 خطکش دیجیتال و 2 میز متحرک و یک لودسِل (Load Cell) دارد، پس از انتخاب محصول ذخیره شده از طریق نمایشگر HMI دستگاه، میزها و جکها را به گونه ای حرکت داده و در موقعیت اولیه خود قرار می دهد که کمترین عملکرد برای بارگیری مواد اولیه از طرف کارگر مورد نیاز باشد و محصول خام در موقعیت اولیۀ مونتاژ قرار بگیرد. پس از فشردن دکمه شروع، با توجه به منطق دستگاه، فرآیند مونتاژ شروع شده و جکهای هیدرولک به ترتیب تعریف شده باز و بسته می شوند و محصول را با توجه به تناژ خوانده شده از طریق لودسل و موقعیت های خوانده شده از طریق خطکشهای دیجیتال، به فرم نهایی تحویل می دهد. این پرس هیدرولیک CNC یا دستگاههای مشابه با مدلهای مختلف PLC قابل طراحی و تحویل است.

این پرس تماما هیدرولیک بوده و با تناژ 10 tonجهت مونتاژ محصولات مختلفی که نیاز به فرآیند مونتاژ تحت فشار و چند مرحله ای دارند می تواند استفاده شود. این پرس دارای 6 جک با تناژهای مختلف است که بیشترین آنها 10 تن می باشد و سرعت آن از طریق یک شیر پروپرشنال قابل کنترل است. با توجه به قابلیت مونتاژ و تولید 10 محصول مختلف با ابعاد و تناژهای مورد نیاز متفاوت، اوپراتور می تواند اطلاعات، ابعاد، تناژ و سرعت ها را از طریق HMI دستگاه وارد و ذخیر نماید و سپس در زمان مورد نیاز تنها محصول ذخیره شده را انتخاب نماید. این پرس CNC، با توجه به اینکه 6 جک هیدرولیک، 3 خطکش دیجیتال و 2 میز متحرک و یک لودسِل (Load Cell) دارد، پس از انتخاب محصول ذخیره شده از طریق نمایشگر HMI دستگاه، میزها و جکها را به گونه ای حرکت داده و در موقعیت اولیه خود قرار می دهد که کمترین عملکرد برای بارگیری مواد اولیه از طرف کارگر مورد نیاز باشد و محصول خام در موقعیت اولیۀ مونتاژ قرار بگیرد. پس از فشردن دکمه شروع، با توجه به منطق دستگاه، فرآیند مونتاژ شروع شده و جکهای هیدرولک به ترتیب تعریف شده باز و بسته می شوند و محصول را با توجه به تناژ خوانده شده از طریق لودسل و موقعیت های خوانده شده از طریق خطکشهای دیجیتال، به فرم نهایی تحویل می دهد. این پرس هیدرولیک CNC یا دستگاههای مشابه با مدلهای مختلف PLC قابل طراحی و تحویل است.

بوژی کانوایر

در کارخانجات و کارگاههایی که مواد اولیه و یا محصولات نهایی تولید شده دارای سایز بزرگ و وزن زیاد هستند، جابجایی این قطعات سنگین چالشی روزانه و همیشگی است که صاحبان مشاغل آن را از طریق لیفتراک یا جرثقیل حل میکنند. هردو روش جابجایی با لیفتراک و جرثقیل، به دلیل وابستگی به مهارت اوپراتور و مسیر جابجایی بار که گاها ً از بالای سر کارگران عبور میکند می تواند هم خطر آفرین و هم به دلیل استهلاک لیفتراک و جرثقیل، هزینه بالایی را در پی داشته باشد. کانوایر ها عموما به طور اختصاصی برای جابجایی نوع خاصی از بار یا یک طیف مشخص از بار طراحی می شوند بنابراین بازده بالاتری داشته، سرعت عمل بیشتری دارند و نیاز به تخصص بسیار کمتری برای کاربری دارند و لوازم مصرف شده در آنها به دلیل استاندارد و عمومی بودن، همواره در دسترس است و ارزانتر از لوازم مصرفی و غیر مصرفی لیفتراک و جرثقیل است. بوژی کانوایر ها (Buggy conveyor) معمولا یک چهارچرخه هستند که یا با دست کشیده می شوند و یا خود کشش (برقی / بنزینی / گازوئیلی) هستند. بوژی ساخته شده توسط این شرکت، با نیروی الکتروگیربکس و درایو اینورتر بر روی ریل های نصب شده در کف سالن حرکت می کند و قابلیت طراحی برای محیطهای بیرونی (outdoor) را نیز دارد. جهت بلند کردن بار از یک سیستم هیدرولیک داخلی بهره میگیرد که 2 جک هیدرولیکی سنکرون شده را جابجا می کند و ظرفیت بلند کردن 10 تن بار و جابجایی خطی با سرعت 0.5 m/s را دارد. ورودی برق آن از طریق کابل فِلت متحرک و کنترل آن بوسیلۀ ریموت بیسیم می باشد. استفاده از بوژی کانوایر علاوه بر کاهش هزینه های جاری (مصرف برق/گازوئیل، دستمزد اوپراتور، لوازم مصرفی و...) به دلیل ساده بودن ساختار و قطعات مصرفی و امکان تعمیر آن بر روی زمین (بدون نیاز به چاله سرویس و سکوی تعمیر جرثقیل)، هزینه های نگهداری آن بسیار کمتر از جرثقیل و لیفتراک است.

در کارخانجات و کارگاههایی که مواد اولیه و یا محصولات نهایی تولید شده دارای سایز بزرگ و وزن زیاد هستند، جابجایی این قطعات سنگین چالشی روزانه و همیشگی است که صاحبان مشاغل آن را از طریق لیفتراک یا جرثقیل حل میکنند. هردو روش جابجایی با لیفتراک و جرثقیل، به دلیل وابستگی به مهارت اوپراتور و مسیر جابجایی بار که گاها ً از بالای سر کارگران عبور میکند می تواند هم خطر آفرین و هم به دلیل استهلاک لیفتراک و جرثقیل، هزینه بالایی را در پی داشته باشد. کانوایر ها عموما به طور اختصاصی برای جابجایی نوع خاصی از بار یا یک طیف مشخص از بار طراحی می شوند بنابراین بازده بالاتری داشته، سرعت عمل بیشتری دارند و نیاز به تخصص بسیار کمتری برای کاربری دارند و لوازم مصرف شده در آنها به دلیل استاندارد و عمومی بودن، همواره در دسترس است و ارزانتر از لوازم مصرفی و غیر مصرفی لیفتراک و جرثقیل است. بوژی کانوایر ها (Buggy conveyor) معمولا یک چهارچرخه هستند که یا با دست کشیده می شوند و یا خود کشش (برقی / بنزینی / گازوئیلی) هستند. بوژی ساخته شده توسط این شرکت، با نیروی الکتروگیربکس و درایو اینورتر بر روی ریل های نصب شده در کف سالن حرکت می کند و قابلیت طراحی برای محیطهای بیرونی (outdoor) را نیز دارد. جهت بلند کردن بار از یک سیستم هیدرولیک داخلی بهره میگیرد که 2 جک هیدرولیکی سنکرون شده را جابجا می کند و ظرفیت بلند کردن 10 تن بار و جابجایی خطی با سرعت 0.5 m/s را دارد. ورودی برق آن از طریق کابل فِلت متحرک و کنترل آن بوسیلۀ ریموت بیسیم می باشد. استفاده از بوژی کانوایر علاوه بر کاهش هزینه های جاری (مصرف برق/گازوئیل، دستمزد اوپراتور، لوازم مصرفی و...) به دلیل ساده بودن ساختار و قطعات مصرفی و امکان تعمیر آن بر روی زمین (بدون نیاز به چاله سرویس و سکوی تعمیر جرثقیل)، هزینه های نگهداری آن بسیار کمتر از جرثقیل و لیفتراک است.

ریخته گری سانتریفوژ

تولید کنندگان بسیاری در کشور ما تجهیزات ریخته گری تولید میکنند ولی عدۀ بسیار کمی تجهیزات ریختگری سانتریفیوژ افقی را می سازند. دستگاه ریخته گری سانتریفیوژ تولید شده توسط این شرکت شامل تاسیسات قالب و نگهدارنده های آن (یاتاقان و محافظها)، بار ریز و قیف، تجیزات پوشش دهی داخل قالب و فرچه زنی جهت آماده سازی قالب، مشعلهای گرم کن قالب و تجهیزات آبپاش خنک کننده قالب، انبر (Extractor) جهت بیرون کشیدن محصول، تاسیسات برقی و کنترل سرعت قالب می باشد. از دستگاه ریختگری سانتریفیوژ برای تولید لوله های جدار نازک و جدار ضخیم از موادی همچون چدن نشکن، فولاد زنگ نزن، فسفر برنز ، برنج، آلومینیوم و... استفاده می شود.

تولید کنندگان بسیاری در کشور ما تجهیزات ریخته گری تولید میکنند ولی عدۀ بسیار کمی تجهیزات ریختگری سانتریفیوژ افقی را می سازند. دستگاه ریخته گری سانتریفیوژ تولید شده توسط این شرکت شامل تاسیسات قالب و نگهدارنده های آن (یاتاقان و محافظها)، بار ریز و قیف، تجیزات پوشش دهی داخل قالب و فرچه زنی جهت آماده سازی قالب، مشعلهای گرم کن قالب و تجهیزات آبپاش خنک کننده قالب، انبر (Extractor) جهت بیرون کشیدن محصول، تاسیسات برقی و کنترل سرعت قالب می باشد. از دستگاه ریختگری سانتریفیوژ برای تولید لوله های جدار نازک و جدار ضخیم از موادی همچون چدن نشکن، فولاد زنگ نزن، فسفر برنز ، برنج، آلومینیوم و... استفاده می شود.

کوپلینگ تورکمتر دار

کوپلینگها به صورت گسترده در صنعت استفاده می شوند. محل اصلی استفاده از کوپلینگ ها جهت ارتباط میان دو شفت دوار می باشد (شفت محرک و شفت متحرک). کوپلینگ ها گاهی به عنوان فیوز مکانیکی در انتقال قدرت هم عمل میکنند تا در صورت بالا رفتن گشتاور بیشتر از مقدار محاسبه شده، این کوپلینگ باشد که آسیب میبیند و گیربکس، شفتها، الکتروموتور و سایر اجزای سیستم سالم بمانند. برای آنکه کوپلینگ به عنوان فیوز مکانیکی عمل کند و در شرایط اضطراری ارتباط میان اجزای سیستم را قطع کند ولی خودش از بین نرود، لازم است این کوپلینگ دارای تورکمتر یا ترکمتر (Torque meter)باشد. تا در زمان وارد شدن اضافه بار یا اضافه گشتاور، تورکمتر عمل نموده و شفت محرک را بی بار نماید. گرچه مجموعۀاین کوپلینگ به صورت دینامیک عمل میکند ولی شیوه عملکرد تورکمتر (ترکمتر) آن به صورت شبه استاتیک است. بدین شکل که تعدادی ساچمه در فرورفتگی های دوطرف کوپلینگ فرو میرود یعنی تقریبا نیمی از ساچمه در حفره های سمت محرک فرو میرود و نیمی از آن در حفره های سمت متحرک کوپلینگ فرو رفته است. یک سمت کوپلینگ ثابت است و سمت دیگر آن می تواند به صورت کشویی حرکت کند به نحوی که سمت کشویی کوپلینگ با یک فنر به سمت ثابت آن فشرده می شود و این نیروی فشردگی فنر است که گشتاور تورکمتر کوپلینگ را تعیین میکند. زمانی که گشتاور به حد اضطرار می رسد ساچمه ها میل دارند که از حفرات روی قسمت ثابت کوپلینگ بیرون بیآیند ولی نیروی محوری فنر که به سمت کشویی کوپلینگ وارد می شود، میل دارد که ساچمه ها را به داخل حفره ها بازگرداند. وقتی نیرو از حد تنظیم شده بالاتر رفت، نیروی محور ساچمه ها برای بیرون آمدن از حفره ها، بر نیروی محوری فنر غلبه میکند و ساچمه ها از حفره های یک سمت کوپلینگ بیرون آمده و بر روی سمد دیگر آن می غلتند و به این ترتیب ارتباط بین دو سمت کوپلینگ قطع می شود. دوران سمت محرک کوپلینگ ادامه میابد و این باعث ساییدگی و داغ شدن دو سمت محرک و متحرک کوپلینگ می شود. تا زمانی که سمت نیروی محرک خاموش شود یا گشتاور اضافه بار کاهش یابد، این گردش ادامه می یابد. مقدار گشتاور قبل از هرز چرخیدن تورکمتر از طریق پیچ و فنر محوری ترکمتر قابل تنظیم است.

کوپلینگها به صورت گسترده در صنعت استفاده می شوند. محل اصلی استفاده از کوپلینگ ها جهت ارتباط میان دو شفت دوار می باشد (شفت محرک و شفت متحرک). کوپلینگ ها گاهی به عنوان فیوز مکانیکی در انتقال قدرت هم عمل میکنند تا در صورت بالا رفتن گشتاور بیشتر از مقدار محاسبه شده، این کوپلینگ باشد که آسیب میبیند و گیربکس، شفتها، الکتروموتور و سایر اجزای سیستم سالم بمانند. برای آنکه کوپلینگ به عنوان فیوز مکانیکی عمل کند و در شرایط اضطراری ارتباط میان اجزای سیستم را قطع کند ولی خودش از بین نرود، لازم است این کوپلینگ دارای تورکمتر یا ترکمتر (Torque meter)باشد. تا در زمان وارد شدن اضافه بار یا اضافه گشتاور، تورکمتر عمل نموده و شفت محرک را بی بار نماید. گرچه مجموعۀاین کوپلینگ به صورت دینامیک عمل میکند ولی شیوه عملکرد تورکمتر (ترکمتر) آن به صورت شبه استاتیک است. بدین شکل که تعدادی ساچمه در فرورفتگی های دوطرف کوپلینگ فرو میرود یعنی تقریبا نیمی از ساچمه در حفره های سمت محرک فرو میرود و نیمی از آن در حفره های سمت متحرک کوپلینگ فرو رفته است. یک سمت کوپلینگ ثابت است و سمت دیگر آن می تواند به صورت کشویی حرکت کند به نحوی که سمت کشویی کوپلینگ با یک فنر به سمت ثابت آن فشرده می شود و این نیروی فشردگی فنر است که گشتاور تورکمتر کوپلینگ را تعیین میکند. زمانی که گشتاور به حد اضطرار می رسد ساچمه ها میل دارند که از حفرات روی قسمت ثابت کوپلینگ بیرون بیآیند ولی نیروی محوری فنر که به سمت کشویی کوپلینگ وارد می شود، میل دارد که ساچمه ها را به داخل حفره ها بازگرداند. وقتی نیرو از حد تنظیم شده بالاتر رفت، نیروی محور ساچمه ها برای بیرون آمدن از حفره ها، بر نیروی محوری فنر غلبه میکند و ساچمه ها از حفره های یک سمت کوپلینگ بیرون آمده و بر روی سمد دیگر آن می غلتند و به این ترتیب ارتباط بین دو سمت کوپلینگ قطع می شود. دوران سمت محرک کوپلینگ ادامه میابد و این باعث ساییدگی و داغ شدن دو سمت محرک و متحرک کوپلینگ می شود. تا زمانی که سمت نیروی محرک خاموش شود یا گشتاور اضافه بار کاهش یابد، این گردش ادامه می یابد. مقدار گشتاور قبل از هرز چرخیدن تورکمتر از طریق پیچ و فنر محوری ترکمتر قابل تنظیم است.

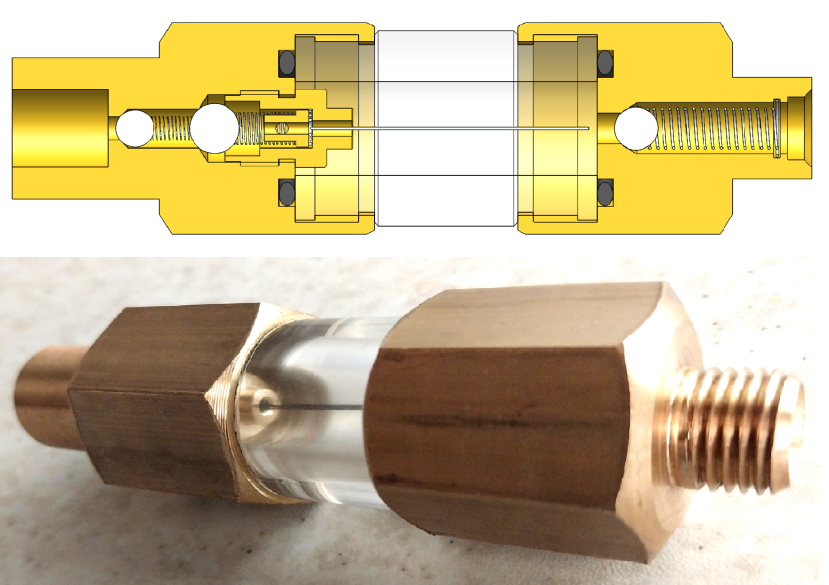

ریلیف ولو برنجی شفاف و شیر یکطرفه شفاف

ریلیف ولو شفاف برنجی برای سیستم روغنکاری تحت فشاراستفاده میشود تا همواره فشار روغن پشت یاتاقان بالاتر از 2 بار باشد و علاوه بر آن، این ریلیف ولو به عنوان شیر یکطرفه عمل کرده و مانع از بازگشت روغن به مخزن می شود. به دلیل شفاف بودن قسمت میانی این ریلیف ولو ، امکان بازدید جریان روغن و کنترل سالم بودن پمپ، یاتاقان و خود شیر ریلیف روغن وجود دارد که سلامت و عمر طولانی یاتاقان را تضمین میکند. این شیر ریلیف (شیر یکطرفه کنترل فشار) در دو سمت خود دارای رزوۀ نر و مادۀ 1/4 اینچ میباشد که بنا به سفارش در سایزهای بزرگتر نیز قابل تولید است. بیشترین فشار کاری در قسمت شفاف شیر ، 10 بار میباشد. برای مطابقت با فشارهای بالاتر می توانید با کارشناسان این شرکت تماس بگیرید. بدنه برنجی این شیر باعث می شود که رزوه های نر و مادۀ اتصال مقابل آن که معمولا اجزای سیستم روغن کاری یا هیدرولیک هستند سالم بمانند و این قطعه فدا شونده باشد. ضخامت های بدنه برنجی و بدنۀ شفاف در این ریلیف ولو شفاف (چک ولو شفاف) به اندازه ای است که آچارکشی آن را بدون ریسک شکست کرده است و احتمال شل شدن اتصالات در اثر فشار و ضربان های سیستم هیدرولیک را به صفر رسانده است.

ریلیف ولو شفاف برنجی برای سیستم روغنکاری تحت فشاراستفاده میشود تا همواره فشار روغن پشت یاتاقان بالاتر از 2 بار باشد و علاوه بر آن، این ریلیف ولو به عنوان شیر یکطرفه عمل کرده و مانع از بازگشت روغن به مخزن می شود. به دلیل شفاف بودن قسمت میانی این ریلیف ولو ، امکان بازدید جریان روغن و کنترل سالم بودن پمپ، یاتاقان و خود شیر ریلیف روغن وجود دارد که سلامت و عمر طولانی یاتاقان را تضمین میکند. این شیر ریلیف (شیر یکطرفه کنترل فشار) در دو سمت خود دارای رزوۀ نر و مادۀ 1/4 اینچ میباشد که بنا به سفارش در سایزهای بزرگتر نیز قابل تولید است. بیشترین فشار کاری در قسمت شفاف شیر ، 10 بار میباشد. برای مطابقت با فشارهای بالاتر می توانید با کارشناسان این شرکت تماس بگیرید. بدنه برنجی این شیر باعث می شود که رزوه های نر و مادۀ اتصال مقابل آن که معمولا اجزای سیستم روغن کاری یا هیدرولیک هستند سالم بمانند و این قطعه فدا شونده باشد. ضخامت های بدنه برنجی و بدنۀ شفاف در این ریلیف ولو شفاف (چک ولو شفاف) به اندازه ای است که آچارکشی آن را بدون ریسک شکست کرده است و احتمال شل شدن اتصالات در اثر فشار و ضربان های سیستم هیدرولیک را به صفر رسانده است.