سرویس ها

طراحی - مشاوره - ساخت - نصب - تعمیر - اتوماسیون

سازنده سازه های فلزی با پوشش گالوانیزه

خدمات پوشش گالوانیزه بر روی سازه ها و مخازن در محل اجرا

خدمات پوشش زینک بر روی سازه ها و المانهای معماری جهت تزئین و محافظت در مقابل خوردگی

درباره روی (Zn) :

روی، یک عنصر طبیعی، سالم و فراوان برای اولین بار در سال 79 پس از میلاد در ساختمان سازی استفاده شد. بنابراین، ویژگی های آن به عنوان یک پوشش محافظ خوردگی مناسب برای محصولات آهن و فولاد از دیرباز شناخته شده است. روی بیست و هفتمین عنصر فراوان در پوسته زمین، به طور طبیعی در سنگ ها، خاک، هوا، آب و زیست کره و همچنین در گیاهان، حیوانات و انسان ها وجود دارد. در واقع، روی برای زندگی ضروری است، زیرا همه موجودات زنده به آن نیاز دارند تا بقا و عملکردهای فیزیولوژیکی طبیعی را انجام دهند.

حفاظت کاتدی می تواند زمانی رخ دهد که دو فلز به صورت الکتریکی به هم متصل شوند. هر یک از این فلزات و آلیاژها از نظر تئوری خورده می شوند و در عین حال از هر فلز دیگری که در این سری پایین تر است محافظت می کند، تا زمانی که هر دو به صورت الکتریکی متصل باشند. درحالت کلی و در محیط واقعی، روی تا حد زیادی موثرترین در این زمینه است.

امروزه سالانه بیش از 13 میلیون تن روی در سراسر جهان تولید می شود که 70 درصد از سنگ معدن استخراج شده و 30 درصد از منابع بازیافتی تولید می شود. بیش از نیمی از تولید سالانه در پوشش های روی برای محافظت از فولاد در برابر خوردگی استفاده می شود. از آنجایی که روی یک ماده بینهایت قابل بازیافت است، سطح بازیافت هر سال افزایش مییابد و در حال حاضر 80 درصد روی موجود برای بازیافت واقعاً بازیافت میشود. با این حال، به دلیل عملکرد میدانی عالی روی به عنوان یک پوشش محافظ در برابر خوردگی، اغلب برای نسلها قبل از بازیافت در خدمت باقی میماند.

روی، مانند تمام فلزات، هنگامی که در معرض اکسیژن قرار می گیرد، خورده می شود. با این حال، به دلیل توانایی آن در تشکیل یک لایه اکسید متراکم و چسبنده، سرعت خوردگی آن به طور قابل توجهی کمتر از مواد آهنی است (بسته به محیط 10 تا 100 برابر کندتر). محصولات خوردگی روی به طور طبیعی روی سطح ایجاد می شوند زیرا پوشش در معرض چرخه های طبیعی مرطوب و خشک در جو قرار می گیرد و اغلب به عنوان پتینه روی نامیده می شود. پتینه روی به عنوان یک مانع اضافی بین فولاد و محیط عمل می کند.

روی علاوه بر محافظت طبیعی به عنوان پوشش، از فولاد پایه به صورت کاتدی محافظت می کند.

سری فلزات گالوانیک فلزات را به ترتیب پتانسیل الکتروشیمیایی آنها در حضور آب نمک فهرست می کند.

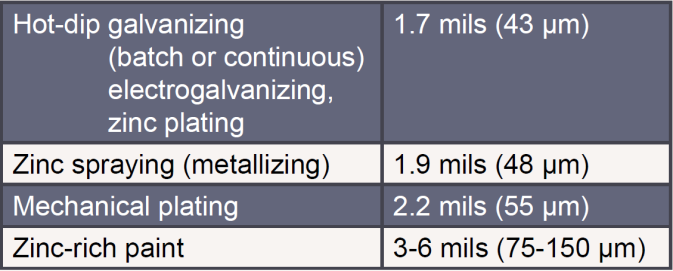

(هر mil تقریبا معادل 25 میکرومتر است)

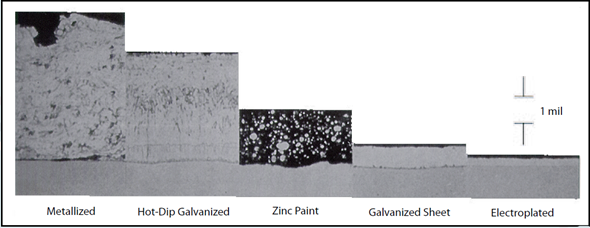

هنگامی که دو فلز به هم متصل می شوند، فلزات بالاتر در لیست آندی می شوند و ترجیحاً خورده می شوند تا از فلزات پایین سری محافظت کنند. بنابراین، روی نسبت به فولاد آندی است و برای محافظت از فولاد زیرین در برابر خوردگی، به طور فداکارانه خورده می شود. تعدادی پوشش روی وجود دارد که اغلب به طور کلی "گالوانیزه" نامیده می شود، اما هر کدام ویژگی های منحصر به فردی دارند. این ویژگی ها نه تنها بر کاربرد، بلکه بر اقتصاد و عملکرد در محیط تأثیر می گذارد. روش کاربرد، چسبندگی نسبت به فلز پایه، سختی، مقاومت در برابر خوردگی و ضخامت هر پوشش روی متفاوت است. در تصویر بالا می توانید ضخامتها و ساختار پوشش "روی" را که با روشهای مختلف بر فلز پایه اعمال می شوند ببینید که بیشترین ضخامت با روش متالایز یا متال اسپری اعمال شده است.

پوششهای روی با روشهای متفاوتی اعمال می شوند: گالوانیزه گرم ، گالوانیزه پیوستۀ ورق، رنگ آمیزی روی، متالیزاسیون اسپری روی، آبکاری مکانیکی، الکتروگالوانیزه کردن و آبکاری روی.

باید دقت شود که در تمامی روشهای گالوانیزه کردن، آماده سازی سطح بسیار مهم است زیرا روی با فولاد ناپاک واکنش نمی دهد.

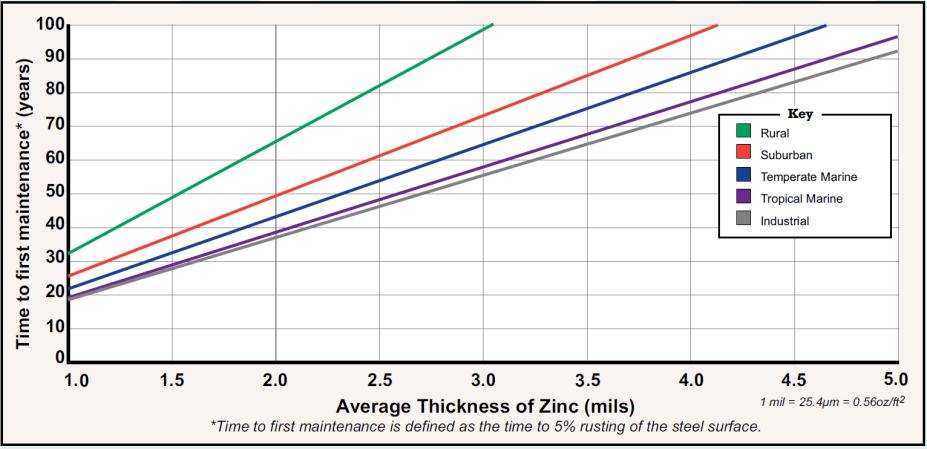

. نمودار زمان سرویس دهی تا اولین نگهداری (شکل زیر) رابطه خطی بین ضخامت پوشش روی با عمر سرویس دهی بدون نیاز به ترمیم را نشان می دهد. برای مثال، طبق استاندارد ASTM A123، فولاد سازهای با ضخامت بیشتر یا مساوی ¼ اینچ، حداقل نیاز به پوشش 3.9 mil دارد (هر mil تقریبا معادل 25 میکرومتر است)، که در یک محیط صنعتی ارائه دهندۀ طول عمر سرویس دهی بدون تعمیر در حدود 72 سال است.

پوشش دهی با اسپری کردن روی (متالایزینگ) Zinc SPRAY METALLIZING

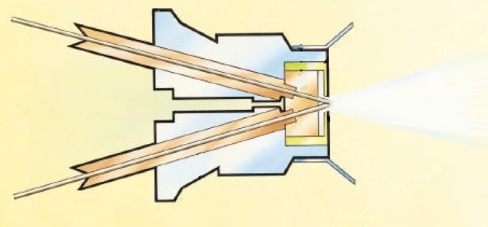

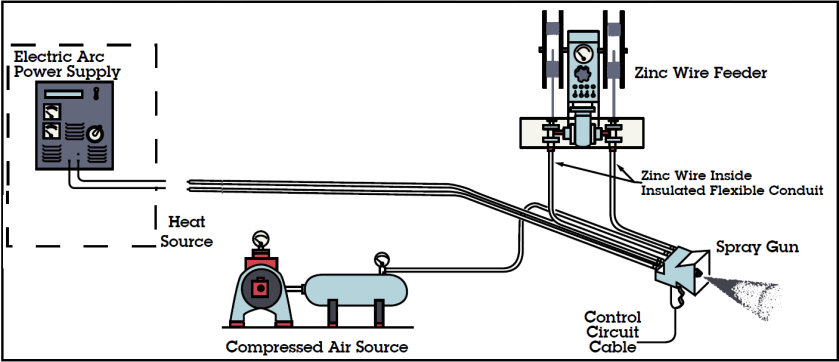

پاشش روی، یا متالیزاسیون، با تغذیه پودر روی یا سیم در یک تفنگ گرم انجام می شود، جایی که ذوب می شود و با استفاده از گازهای احتراق و/یا هوای فشردۀ کمکی برای ایجاد سرعت لازم بر روی قطعه اسپری می شود (شکل زیر). قبل از متالیزاسیون، فولاد باید به روش سایشی (شاتبلاست یا سندبلاست) تمیز شود. پوشش با 100% روی را می توان در کارگاه یا سایت اعمال کرد، اما بیشتر در کارگاههایی هایی انجام می شود که امکانات دستی برای ذوب و پاشش به راحتی در دسترس است.

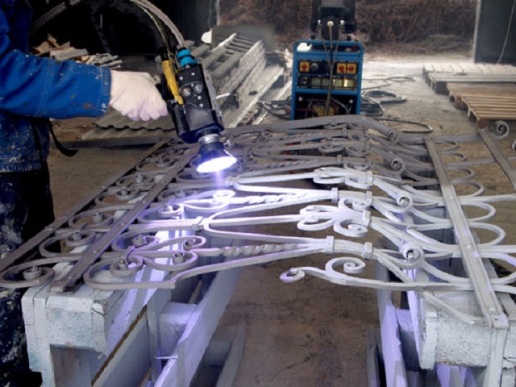

گرما از طریق احتراق یک شعله گاز اکسی استیلن یا توسط قوس الکتریکی تامین می شود(شکل زیر). فرآیندهایی برای تغذیه روی مذاب به طور مستقیم به نازل اسپری وجود دارد که البته فقط برای کاربردهای کارگاهی است و در سایت غیر عملی است. پس از اعمال پوشش روی، معمولاً با یک رزین پلی اورتان، اپوکسی-فنولیک، اپوکسی-وینیل با ویسکوزیته کم مهر و موم می شود ولی می توان بدون پوشش های رزینی ثانوی هم از آن بهره برد.

ویژگی های پوشش رول متالایز یا زینک متال اسپری شده و عملکرد آن:

پوشش روی متالایز شده، خشن و کمی متخلخل است، با چگالی حدود 80 درصد گالوانیزه گرم. همانطور که پوشش متال اسپری در معرض اتمسفر قرار می گیرد، محصولات خوردگی روی تمایل دارند منافذ را پر کنند و حفاظت کاتدی ثابتی را ایجاد کنند. فلزکاری جوش ها، درزها، انتها و پرچ ها را به خوبی پوشش می دهد و می تواند بیش از 10 میل (mil) (254 میکرومتر) اعمال شود. پوششها در گوشهها و لبهها نازکتر هستند و هیچ پوششی روی سطوح داخلی اعمال نمیشود که این می تواند در مورد مقاطع توخالی که نیاز به گالوانیزه کردن سطوح داخلی ندارد یک حسن در کاهش مواد مصرفی و هزینه باشد.

متالیزاسیون اسپری روی می تواند برای مواد با هر اندازه ای اعمال شود، اگرچه پیچیدگی ساختار مهم است. هنگامی که قطعه برای غوطه ور شدن در پاتیل گالوانیزه بیش از حد بزرگ است، معمولاً از متالیزاسیون به عنوان جایگزینی برای گالوانیزه گرم استفاده می شود. و اگرچه اغلب و به راحتی در کارگاه اعمال می شود، متالیزاسیون در سایت یک گزینه عالی برای افزایش عمر سازه های گالوانیزه است که از قبل ساخته شده اند. بزرگترین محدودیت برای کاربردهای متالیزاسیون در دسترس بودن اپراتور ماهر و تجهیزات آن است.

همانطور که شاید قابل پیش بینی باشد، طول عمر پوشش های روی، نسبت خطی با ضخامت پوشش دارد. با این حال، ضخامت پوشش روی ارزیابی شده به تنهایی می تواند فریبنده باشد. زمانی که روی توسط فرآیندهای مختلف اعمال شده است علاوه بر ضخامت، مقدار روی موجود در واحد حجم یا چگالی نیز مهم است.

با در نظر گرفتن مشخصات مختلف ASTM و/یا سایر مشخصات نسبت به وزن یا ضخامت، مهم است که همه پوشش های گالوانیزه را برای مقایسه به یک مخرج مشترک تقسیم کنید.

در حالی که تراکم پوشش برای برخی از انواع پوشش های روی تقریباً یکسان است، برخی دیگر به طور قابل توجهی متفاوت هستند. یک مخرج مشترک منطقی برای مقایسه پوششهای روی، تقسیم همه پوششها به وزن مساوی در واحد سطح روی است. که در تئوری طول عمر خدمت دهی پوشش را فراهم می کند.

جدول زیر ضخامت پوشش مورد نیاز برای هر روش کاربرد روی را به معادل 1 اونس روی بر فوت مربع سطح نشان می دهد. بنابراین، با توجه به تبدیلها، 1.7 میل (mil) پوشش گالوانیزه گرم، عمر مفیدی برابر با 2.2 میل (mil) آبکاری مکانیکی یا 3 تا 6 میل (mil) رنگ غنی از روی دارد. (البته بسته به فرمول رنگ دارد)

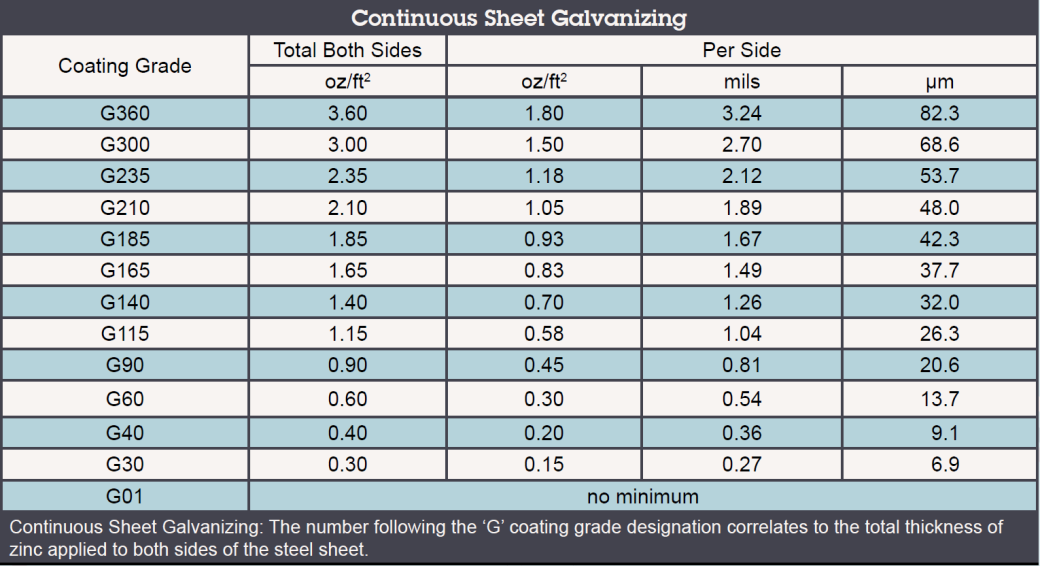

همچنین مهم است که برای همه مواد مانند ورق گالوانیزه پیوسته، از جمله الکتروگالوانایزه، وزن پوشش برای وزن کل زینک (روی Zn) برای هر دو طرف ورق داده شود. برای به دست آوردن مقدار روی در واحد سطح، وزن داده شده باید با فرض توزیع مساوی در هر دو طرف به دو قسمت تقسیم شود. برای مثال، یک ورق ASTM A653 کلاس G90 حاوی 0.90 اونس بر فوت مربع، زینک یا حدود 0.45 oz/ft2 در هر طرف است (جدول زیر را برای ورقهای گالوانیزه ببینید).

ملاحظات اقتصادی

هنگام تعیین حفاظت در برابر خوردگی فولاد، هزینه اولیه همیشه در نظر گرفته می شود. با این حال، علاوه بر هزینه اولیه، ارزیابی عملکرد پوشش روی در محیط مورد نظر نیز بر اقتصاد سیستم حفاظتی تأثیر می گذارد. هزینه های پنهان مانند دسترسی به سایت، کاهش تولید به دلیل پوشش مجدد در زمان تعمیر و نگهداری، و اضافه دستمزد برای پوشش های پر زحمت، مانند پاشش فلز و رنگ آمیزی نیز باید در نظر گرفته شود.

انتخاب مقرون به صرفه ترین سیستم دقیق نیست، زیرا نه زمان بندی و نه هزینه نگهداری در آینده را نمی توان به طور دقیق پیش بینی کرد. علاوه بر این، استهلاک سرمایه گذاری، تخفیف مالیاتی برای سرمایه گذاری و هزینه نگهداری و ارزش زمانی پول باید در نظر گرفته شود و می تواند تغییر کند. با این حال، برای به دست آوردن واقعی ترین هزینه سیستم پوشش در طول عمر پروژه، مدل های اقتصادی استفاده می شود.

برای مقایسۀ هزینه های چرخه عمر در پوشش های مختلف روشهایی توسعه یافته است. از آنجایی که محاسبه هزینه چرخه عمر پیچیده و دست و پا گیر است، انجمن گالوانایزر آمریکا یک ماشین حساب هزینه-چرخه عمر آنلاین خودکار را برای تسهیل فرآیند در https://www.galvanizeit.org توسعه داده است. محاسبهگر هزینه چرخه عمر آنلاین از همان فرمول اقتصادی توصیهشده در ASTM A1068 استفاده میکند و دادهها توسط عملکرد میدانی در دنیای واقعی و گزارشهای منتشر شده ارائه میشوند. (NACE Paper 8279، 2008).

مرجع: انجمن گالوانایزرهای آمریکا (AGA) سال 2011

ماموریت ما این است که با چالشهای میدانی در علوم مهندسی روبرو شویم تا دانش و تجهیزات مورد نیاز مشتریان را تامین کنیم.

ما می توانیم در زمینه ساخت ماشین آلات جدید خط تولید و یا قطعات یدکی ماشین آلات قدیمی که فرسوده شده است، خدمات طراحی در زمینۀ ساخت یک تجهیز کامل و یا بخشی از آن را به شما ارایه دهیم

خدمات طراحی

خدمات ما

تحقیقات و مشاوره

در زمینۀ طراحی، ساخت و اتوماسیون ماشین آلات جدید و قدیمی یا محصولات خود می توانید از خدمات مشاورۀ ما استفاده نمایید.

نصب

برای نصب ماشین آلات یا تجهیزات نو و دست دوم خریداری شده از خارج از کشور، می توانید روی ما حساب کنید.

تعمیرات

تعمیر و نوسازی تجهیزات قدیمی و یا جدید که به هر دلیل امکان خرید لوازم آنها وجود ندارد، از توانمندی های ما است.